Korrosion – umgangssprachlich besser bekannt als Rost – gilt als Feind eines jeden Autos. Der Schutz vor Korrosion ist daher für den Werterhalt, die Sicherheit, die Kundenzufriedenheit und nicht zuletzt für das Image eines Unternehmens unerlässlich. Volkswagen setzt seit Jahrzehnten für seine hohe Produktqualität auf konsequenten Korrosionsschutz. Dieser beginnt nicht erst in der Produktion, er wird von Beginn an in jedes neue Fahrzeugmodell hineinkonstruiert. Schon Monate vor und nach dem Serienanlauf absolvieren die künftigen Fahrzeugmodelle umfangreiche Tests auf einem speziellen Erprobungsgelände und im Labor, um alle Belastungen eines Autolebens in kürzerer Zeit zu simulieren.

Korrosionsschutz bei Volkswagen: Zwölf Jahre im Zeitraffer

Volkswagen Ingenieure simulieren das Altern eines Autos in nur sechs Monaten, um so zwölf Jahre in Kundenhand abzubilden. Wir zeigen auf, welche Maßnahmen zum Korrosionsschutz bei allen Volkswagen Modellen auf dem Programm stehen – sowohl für klassische Verbrenner-Modelle als auch für die neuen Elektromodelle der ID.Baureihe.

Ob Salz, Staub, Frost, Hitze, Feuchtigkeit oder Schlamm – viele der weltweiten Märkte, auf denen Volkswagen seine Modelle anbietet, halten spezielle Stressfaktoren für die Autos bereit. Deshalb arbeiten im globalen Produktionsnetzwerk des Konzerns in 14 Ländern Dutzende Korrosionsschutzbeauftragte. An jedem Standort ist Korrosionsschutz Teamwork – er setzt ein enges Zusammenspiel der Entwicklung, der Produktion, der Qualitätssicherung und abgestimmte ausgiebige Test voraus.

Volkswagen gibt seinen Fahrzeugkunden zwölf Jahre Garantie gegen Durchrostung

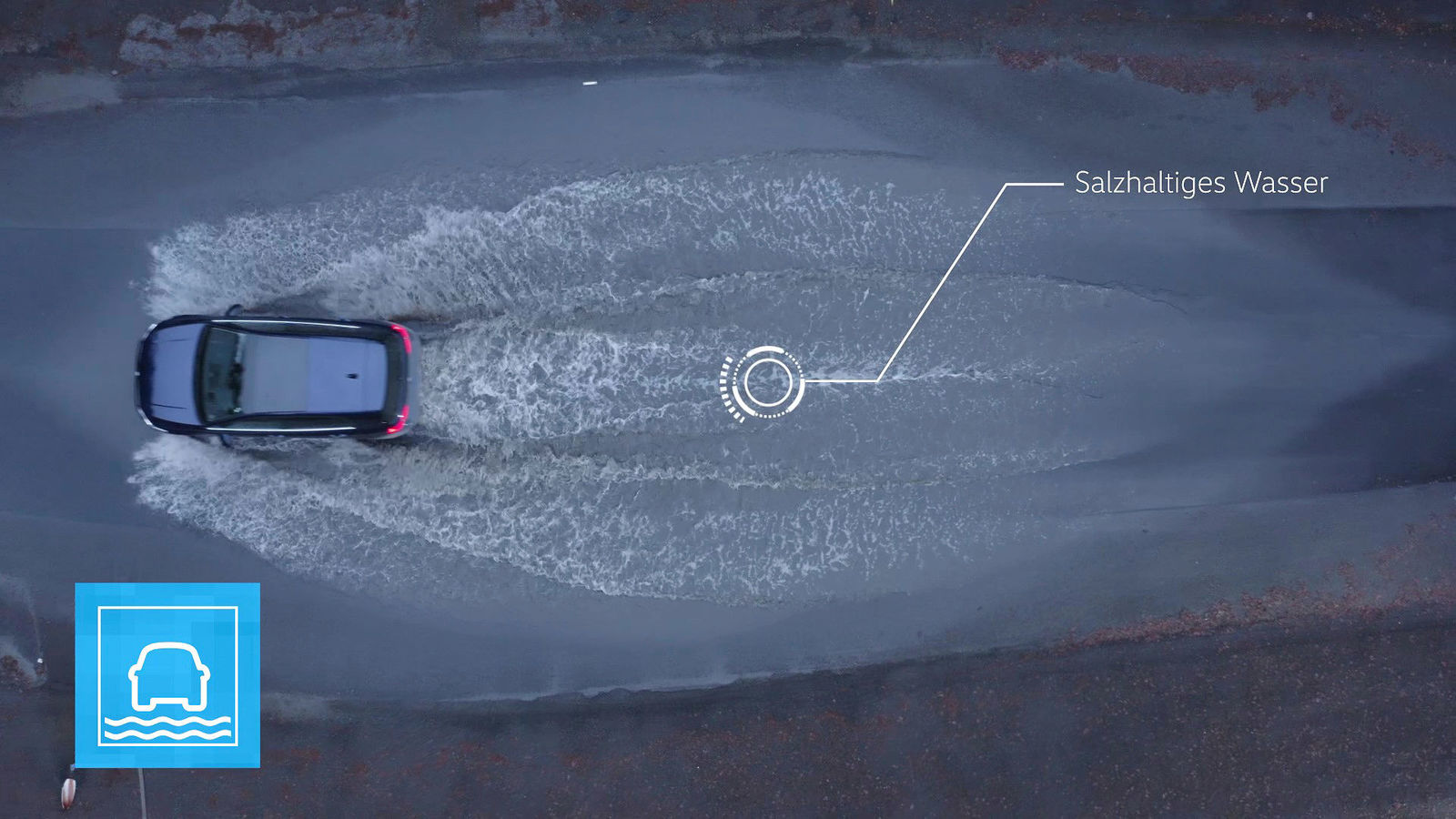

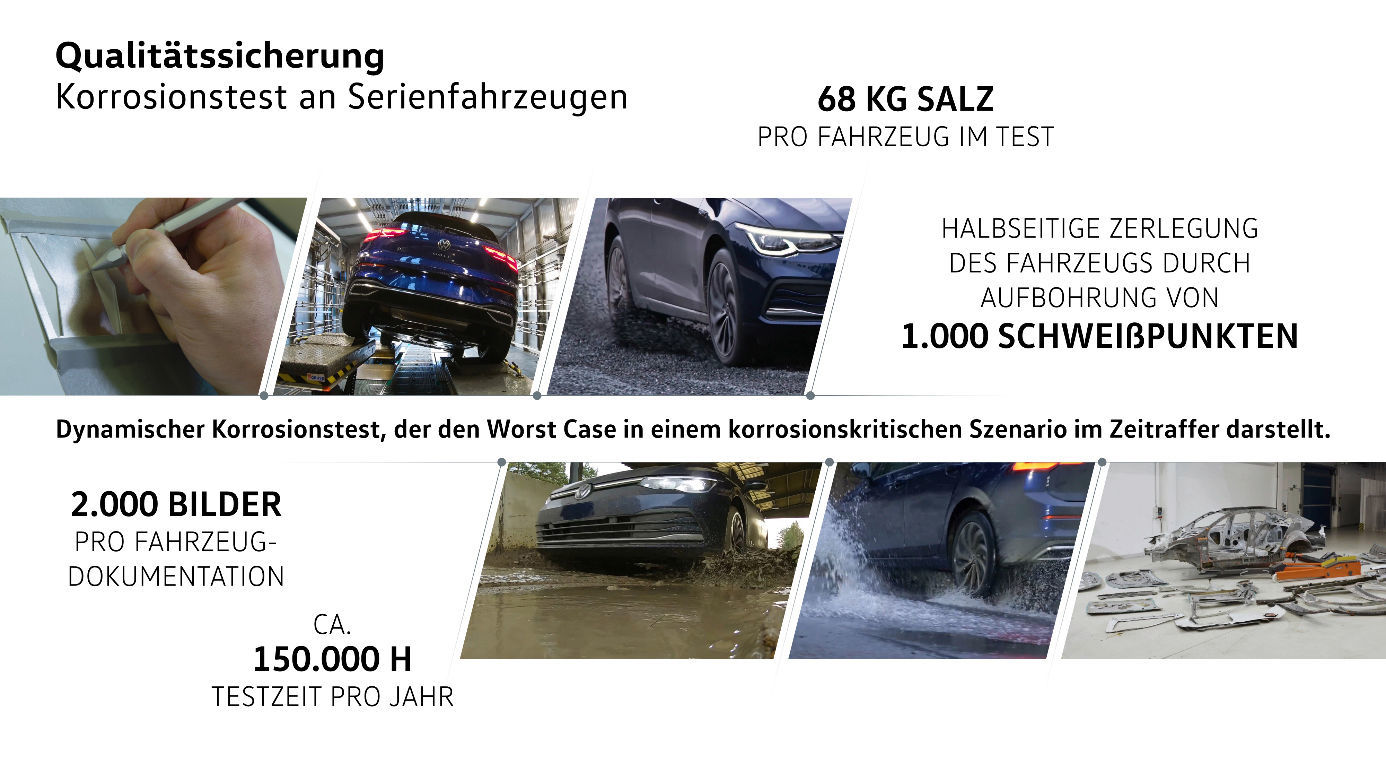

Hundertprozentig wird Korrosion jedoch nicht zu vermeiden sein, solange Autokarosserien vor allem aus Stahlblech bestehen und Split und kleine Steine auf den Straßen liegen. Sie beschädigen beim Fahren häufig den Lack und schaffen damit Angriffspunkte für Streusalz und Wasser. Genau dort setzt ein wichtiges Element im Konzept von Volkswagen an: Der so genannte „Dynamische Korrosionstest“, der unter Verantwortung der Technischen Entwicklung auf dem Volkswagen-Prüfgelände in Ehra-Lessin stattfindet. Alle Neuentwicklungen werden hier erprobt und unterschiedlichsten Autotest-Szenarien ausgesetzt: von Schotter über Salzlake und Schlaglöcher bis zur Klimakammer und Hydropulsanlage. Das Programm dauert sechs Monate, in denen 90 Zyklen gefahren werden, und bildet zwölf Auto-Jahre in Kundenhand ab. Jedes Jahr durchlaufen etliche Volkswagen Modelle diesen harten Test, bei dem durchschnittlich pro Jahr und Auto 68 Kilo Salz verbraucht werden.

Ein weiteres wichtiges Instrument ist die „Serienüberwachung“. Hierzu entnehmen Mitarbeiter der Qualitätssicherung stichprobenartig Fahrzeuge aus der laufenden Produktion und unterziehen sie dem gleichen strapaziösen Korrosionstest.

Simulation des „Eigenbewurfs“: Jedes Steinchen hat seine eigene Dynamik

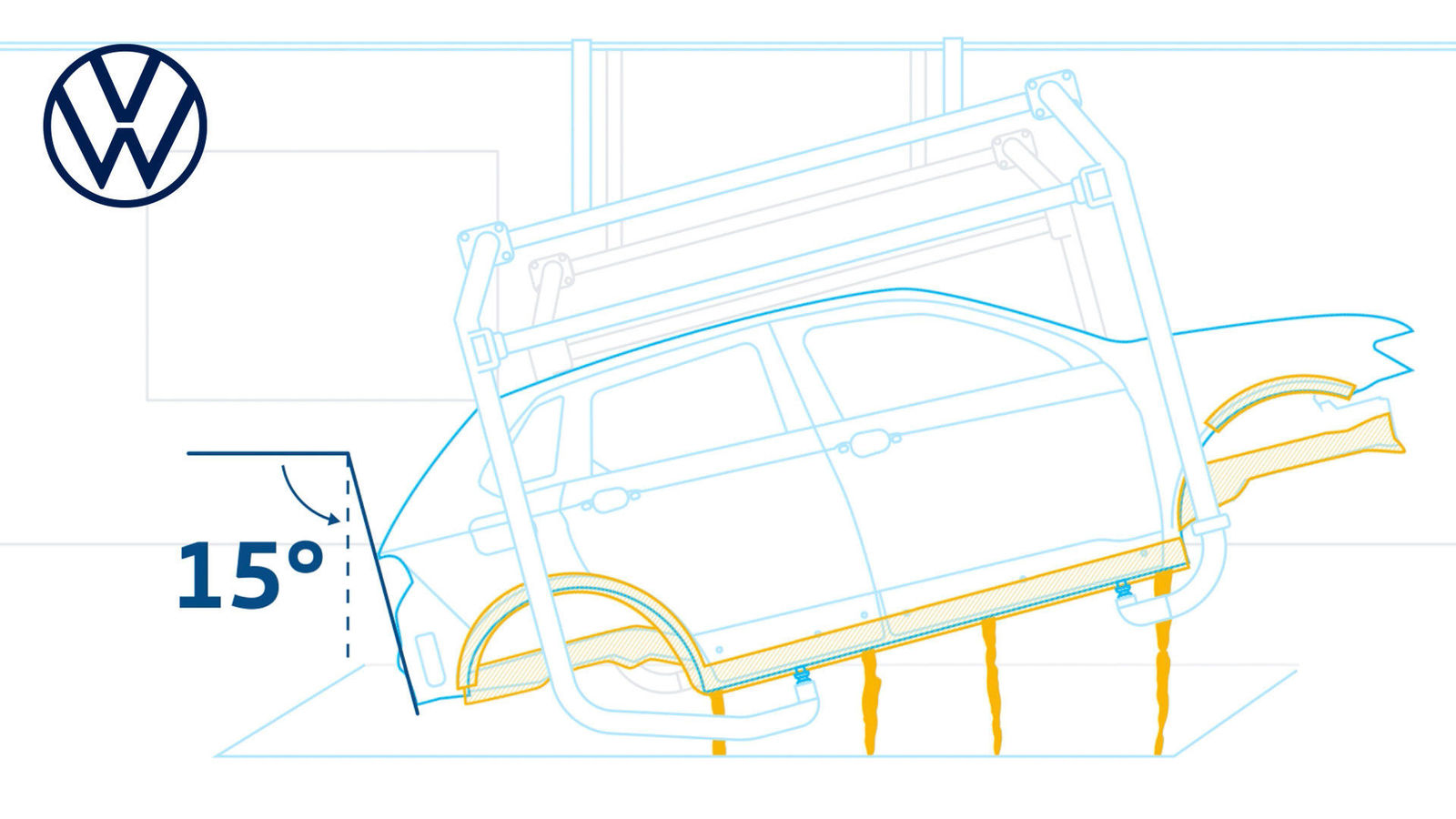

Schon in der Frühphase der Entwicklung laufen Simulationen am Rechner mit dem Ziel, den so genannten Eigenbewurf zu ermitteln. Hier geht es um die Steinchen auf der Straße, die von den Vorderrädern aufgewirbelt werden und an den Flanken des Autos aufprallen. In der Simulation werden die größten Räder und die breitesten Reifen dargestellt, jedes einzelne Steinchen besitzt seine eigene Dynamik und Flugkurve. Minimale Änderungen im Design der Seitenfallung, die im Bereich von Millimetern spielen, bringen oft große Verbesserungen.

Der Korrosionsschutz in der Fahrzeugproduktion steht bei Volkswagen auf fünf Säulen: Von Abdichtnähten, über die Hohlraumversiegelung, den Lackaufbau, die Verzinkung sowie dem Steinschlag- und Unterbodenschutz „Schon seit mehr als 40 Jahren sammeln wir Erfahrungen im Korrosionsschutz“, sagte Dr. Johannes Neft, Leiter Aufbauentwicklung der Marke Volkswagen. „Seitdem haben wir immer wieder neue Lösungen gefunden, aber auch an bewährten Technologien festgehalten. Ein Beispiel dafür ist das Wachsfluten der Rohkarosserie, mit dem wir schon 1978 begonnen haben.“ Die fertig lackierte Karosserie wird bei diesem Vorgang auf 80°C vorgeheizt, Hohlräume werden kurz mit flüssigem 117 Grad warmen Wachs geflutet und so mit einer dünnen Schicht dauerhaft gegen Korrosion geschützt.

Doch der Korrosionsschutz beginnt nicht erst in der Produktion – er wird von Beginn an in jedes neue Fahrzeugmodell hineinkonstruiert. Zum Beispiel bei den Türen des neuen Golf: Türen sind so genannte Nassräume, in die Regenwasser oben eindringt, um dann unten wieder herauszulaufen. Deshalb setzt Volkswagen im unteren Türbereich, wo das Innen- und das Außenteil aufeinandertreffen, gleich drei Schutzmaßnahmen um: Ein technischer Klebstoff füllt den Hohlraum und schafft zugleich eine feste Verbindung zwischen beiden Teilen. Eine PVC-Abdichtung versiegelt die umgelegte Kante, und die Innenbereiche der Türen erhalten eine Hohlraumkonservierung mit einem wasserabweisenden Industrie-Wachs.

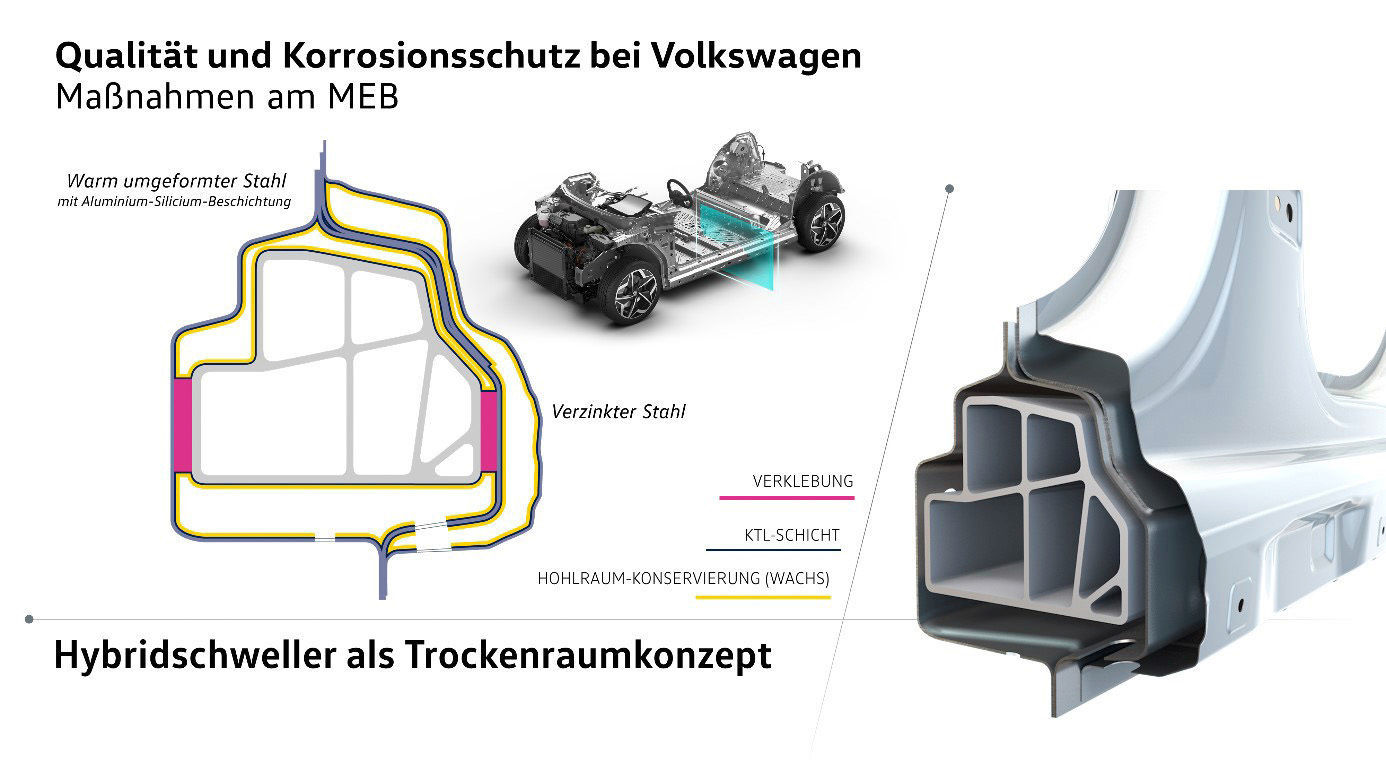

Die Anforderungen an die Rostvorsorge steigen permanent – bei den elektrisch angetriebenen ID.-Modelle setzen die Entwickler ganz neue Konzepte um.

Beim rein elektrisch angetriebenen ID.3 hat Volkswagen eine neuartige Unterboden-Konstruktion realisiert. Unter der Fahrgastzelle liegt die große Hochvolt-Batterie, sie wird von einer Aluminium-Platte nach unten abgedeckt. Die Platte bildet das Herzstück des vollständig gekapselten Unterbodens. Seine Kunststoff-Verkleidungen schützen nicht nur vor Korrosion, sondern verbessern die Aerodynamik unter dem Fahrzeug und damit die Reichweite des Autos erheblich.

Sollte ein anderes Fahrzeug seitlich mit dem ID.3 kollidieren, schützen die so genannten Hybridschweller die Batterie und Passagiere gleichzeitig. Um Gewicht zu reduzieren, sind in ihrem Inneren leichte Aluminiumprofile und ebenfalls sehr leichte und dazu höchstfeste Stähle verbaut. Die Hybridschweller sind Trockenräume, dennoch greifen auch hier gezielte Korrosionsschutzmaßnahmen: Die KTL-Lackbeschichtung (Kathodischen Tauchlackierung) kleidet alle Hohlräume aus, die Innenseiten der Stahlbleche werden zudem durch Wachsfluten geschützt.