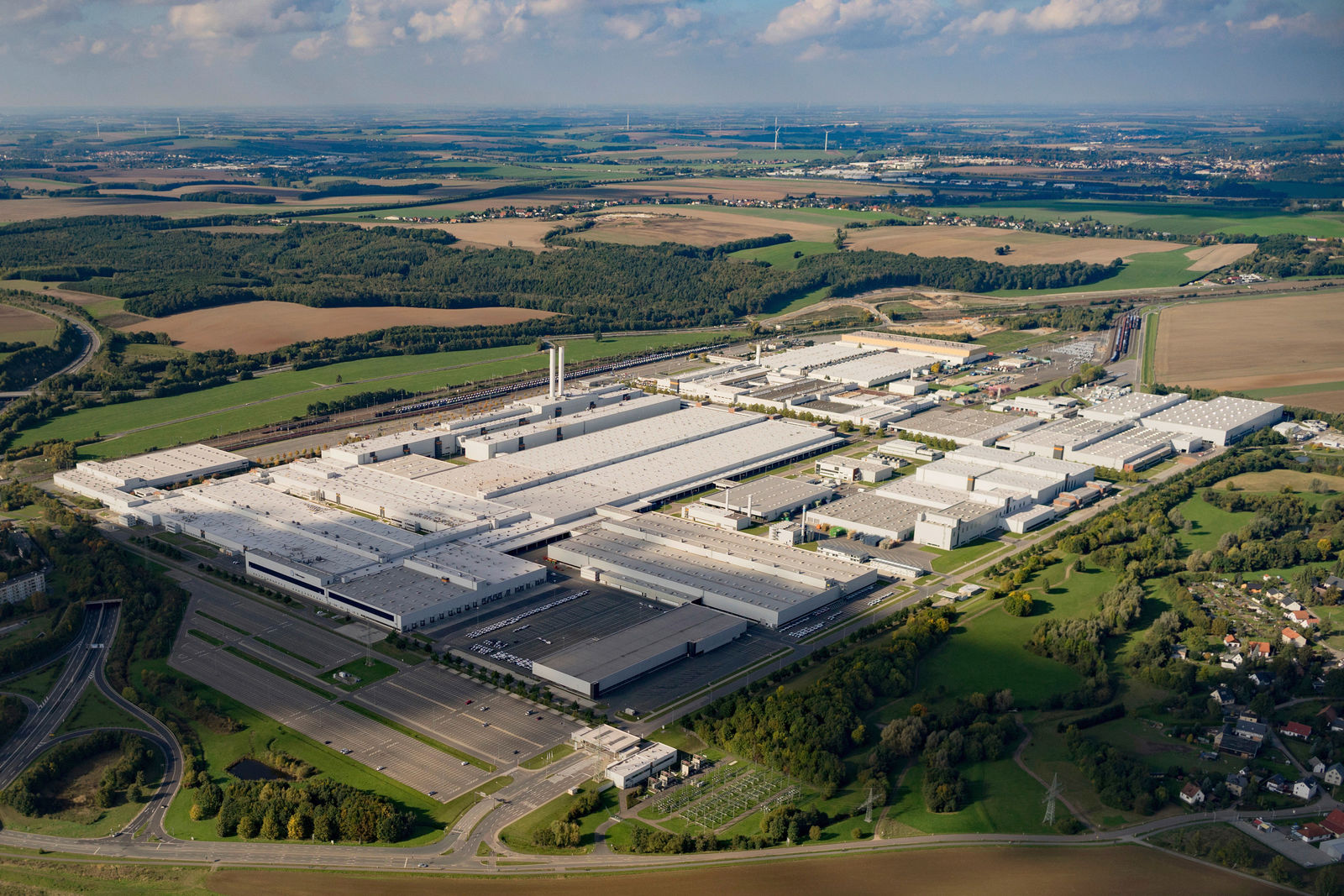

Größte E-Auto-Fabrik Europas. Das Werk Zwickau ist wesentlicher Bestandteil der umfassendsten Elektro-Offensive der Automobilindustrie. Als erster Volumenhersteller überhaupt stellt Volkswagen ein großes Automobilwerk komplett um – von 100 Prozent Verbrennungsmotor auf 100 Prozent Elektro. Insgesamt investiert Volkswagen rund 1,2 Milliarden Euro in den Umbau des Standorts. In der finalen Ausbaustufe ab 2021 laufen dort bis zu 330.000 E-Autos pro Jahr vom Band – rund 30.000 Fahrzeuge mehr als bislang. Zwickau wird damit zum größten und leistungsfähigsten E-Auto-Werk Europas.

Der ID.3 „made in Zwickau“ leistet zudem einen wichtigen Beitrag zum Klimaschutz. Denn er fährt nicht nur lokal emissionsfrei, er wird auch bilanziell CO2-neutral produziert. Das macht ihn zu einem Vorreiter auf dem Weg zu einer sauberen, nachhaltige Mobilität.

Nachhaltige Produktion. Der ID.3 ist das erste Fahrzeug von Volkswagen, das entlang der gesamten Wertschöpfungskette konsequent auf CO2-Neutralität getrimmt und ohne sogenannten „CO2-Rucksack“ an die Kunden übergeben wird. Dabei halten wir uns an den Grundsatz, zuerst die Entstehung von CO2 zu vermeiden, dann soweit wie möglich zu reduzieren – und danach die nicht vermeidbaren Emissionen durch Investitionen in Klimaschutzmaßnahmen an anderer Stelle auszugleichen.

Das Werk Zwickau bezieht von extern nur noch zertifizierten Volkswagen Naturstrom aus regenerativen Quellen. Hinzu kommt ein hocheffizientes Blockheizkraftwerk mit Kraft-Wärme-Kopplung, das auf lange Sicht mit CO2-neutralem Gas betrieben werden soll. Gebäude und Anlagen werden laufend energieoptimiert, etwa durch den Einsatz von frequenzgeregelten Ventilatoren und Pumpen. So wird der Strom-, Wasser- und Wärmebedarf kontinuierlich gesenkt.

Auch die energieintensive Batterie-Zellfertigung des ID.3 erfolgt zu 100 Prozent mit Ökostrom. Derzeit noch unvermeidbare Emissionen im gesamten Produktionsprozess des ID.3 werden unter anderem durch die Unterstützung des anerkannten Klimaschutzprojektes „Katingan Mataya Forest Protection“ auf der indonesischen Insel Borneo ausgeglichen.

Transformation im laufenden Betrieb. Die Transformation des Werks Zwickau erfolgt im laufenden Betrieb. Parallel zum Aufbau der ID.-Fertigung läuft die Produktion des Golf Variant noch bis Mitte 2020 weiter. Nach einer intensiven Planungsphase wurde die erste Fertigungslinie ab Sommer 2018 umgebaut. In diesem Zuge wurden Karosseriebau, Lackiererei, Montage und Infrastruktur umfangreich modernisiert und erneuert. Unter anderem musste die gesamte Fördertechnik auf die Elektroautos vorbereitet werden.

Nach dem planmäßigen Produktionsstart des ID.3 wird nun die zweite Fertigungslinie nach dem gleichen Muster umgebaut und Ende 2020 in Betrieb genommen. In der finalen Ausbaustufe ab 2021 fertigen die Mitarbeiter in Zwickau sechs Modelle für drei Konzernmarken (Volkswagen, Audi, SEAT). Die maximale Auslastung des Werks steigt dann von bislang 1.350 auf 1.500 Fahrzeuge pro Tag. 50 Partnerfirmen unterstützen beim Umbau. Viele der bisherigen Anlagen werden wiederverwendet – auch an anderen Konzernstandorten. Auf dem Werksgelände entstehen insgesamt zwölf neue Gebäude sowie Hallenteile. Allein das bestehende Presswerk wird für rund 75 Millionen Euro erweitert und auf die neue Zeit vorbereitet. Damit kann Zwickau ab 2021 alle zentralen Karosserieteile des Modularen E-Antriebs- Baukasten (MEB) selbst vor Ort produzieren.

High-Tech-Fabrik. Im Zuge des Umbaus wird das Werk Zwickau zu einer digitalen, flexiblen und hocheffizienten High-Tech-Fabrik. Die Digitalisierung betrifft alle Fertigungsbereiche, allerdings in unterschiedlicher Ausprägung. Während der Karosseriebau und die Lackiererei schon vorher stark automatisiert waren, steigt nun auch der Automatisierungsgrad in der Montage.

Volkswagen setzt dabei konsequent auf modernste Industrie-4.0- Roboter und weitet den Einsatz von Mensch-Roboter-Kooperationen aus. Zum Einsatz kommen unter anderem rund 1.700 Fertigungsroboter der neuesten Generation und mehr als 500 Fahrerlose Transportsysteme (FTS), die Bauteile vollkommen autonom an die Montagelinie bringen. Das Cockpit wird zum Beispiel künftig vollautomatisch und als komplettes Modul mit Hilfe eines Industrieroboters eingebaut.

Neben kürzeren Prozesszeiten bringt die Automatisierung auch Vorteile für die Mitarbeiter. Sie werden durch die Zusammenarbeit von Mensch und Roboter von körperlich schweren und ergonomisch ungünstigen Arbeiten entlastet, etwa beim Einbau des Dachhimmels. Mit der zunehmenden Automatisierung steigt zugleich die Produktionskapazität, sodass die Zahl der Beschäftigten unter dem Strich stabil bleibt.

Weltweite MEB-Produktion. Zwickau markiert den Startpunkt für die Transformation der Volkswagen Produktion hin zur E-Mobilität. Volkswagen wird seine Elektroautos künftig in acht MEB-Werken auf drei Kontinenten bauen – in Europa, Asien und Nordamerika. Gemeinsam werden sie den weltweit größten Produktionsverbund für Elektroautos bilden.

In Deutschland macht Zwickau den Anfang, etwas später sollen auch die Standorte Emden und Hannover auf E-Autos auf MEB-Basis in Großserie umstellen. In China entstehen in Anting / Shanghai und Foshan zwei MEB-Werke, die 2020 die Produktion aufnehmen werden. Und in Nordamerika investiert Volkswagen rund 800 Mio. US-Dollar, um künftig E-Autos am Standort Chattanooga zu produzieren. Sie alle werden von den Erfahrungen und dem Know-how der Zwickauer Mannschaft profitieren.